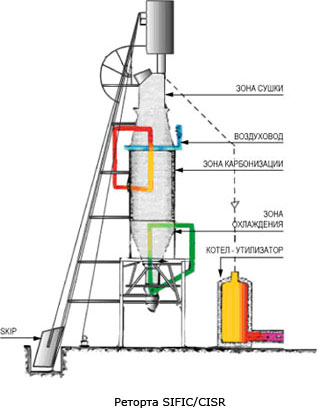

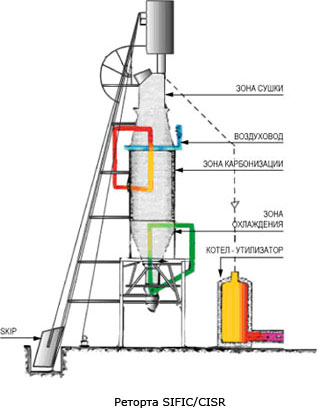

Реторты SIFIC/CISR

Компания "Balt Carbon" производит и вводит в эксплуатацию установки ведущей технологии по производству древесного

угля – LAMBIOTTE (Бельгия). Печи SIFIC/CISR производят от 2 000 до 6 000 тонн древесного угля в

год, в зависимости от своих размеров. Они просты в эксплуатации. Могут перерабатывать древесину любого качества и вида. На

базе реторты CISR 2000 компания разработала техническое решение идеи одновременного производства электрической и тепловой энергии.

|

Производство древесного угля в год:

|

от 2 000 тн.

|

Годовой расход дерева

(древесина любого качества и вида):

|

от 8 000 тн.

- древесина с максимальной влажностью 25% от общего веса.

- подготовка древесины заключается в резке до 30 см максимальной длины и 10 см максимальной толщины

|

|

Производительность древесного угля:

|

245 кг на тонну древесины

|

|

Установленная мощность:

|

от 120 до 150 кВт.

|

|

Потребляемая мощность:

|

от 40 до 60 кВт.

|

|

Приблизительный вес нетто/брутто:

|

95/100 тонн.

|

|

Приблизительная площадь:

|

600 m2.

Монтаж некоторых элементов на месте

позволяет уменьшить площадь.

|

|

Рабочая сила:

|

14 – 17 человек.

|

|

Средний срок службы:

|

15 лет

|

|

|

|

|

нелетучий углерод

|

82-90%

|

|

зольность

|

не более 2%

|

|

влажность

|

3-4%

|

|

фракция

|

20-80мм

|

|

Качество древесного угля соответствует стандартам DIN+ (Германия), EN 18606-2 (Франция) и ГОСТ 7657-84 (Россия).

|

ВВЕДЕНИЕ В МЕТОД ПИРОЛИЗА LAMBIOTTE

Отличительная особенность технологии LAMBIOTTE состоит в том, что все тепло, необходимое для пиролиза древесины, генерируется внутри самой

реторты за счет частичного выгорания парогазовых продуктов пиролиза во взаимодействии с кислородом воздуха. Воздух из окружающей среды

подается в реакционную зону в объемах, гарантирующих отсутствие свободного кислорода в продуктах неполного сгорания, гетерогенные реакции

при этом исключаются. Как следствие, парогазовая фаза во внутрикамерных процессах технологии LAMBIOTTE эффективно используется в качестве

теплоносителя для прогрева зоны карбонизации и досушки вновь загружаемой древесины, а после прохождения газожидкостного скруббера – для

охлаждения части древесного угля перед его выгрузкой.

Температурный режим в реторте SIFIC/CISR непрерывно контролируется в шести наиболее значимых зонах с помощью Ni-Cr термопар. Определяющей

является температура в зоне карбонизации, а задающей – температура в реакционной зоне, где осуществляется управляемый процесс смешения с

воздухом и выгорания части парообразных и газообразных продуктов пиролиза. Уровень задающей температуры определяется количеством поступающего

в зону реакции воздуха, что автоматически регулируется встроенными в систему воздушных форсунок клапанами, оснащенными сервоприводами.

Парообразные и газообразные продукты пиролиза доставляются в зону реакции циркуляционным вентилятором. Последним формируется и внутрикамерный

поток, прогревающий всю зону карбонизации до требуемого уровня температур.

Степень завершенности процесса карбонизации древесины определяется в реторте автоматически. Гамма-лучевой детектор регистрирует уровень

усадки твердой фазы внутри реторты. Когда усадка достигает контрольного уровня, формируется сигнал на загрузку в реторту очередной порции

древесины. Доступ сырья в реторту обеспечивается автоматическим открытием затвора в оголовке реторты. Количество вновь поступающей древесины

дозируется весовой загрузкой скипового подъемника.

Последовательное перемещение твердой фазы внутри реторты, вплоть до выгрузки, программно задается и оперативно реализуется с помощью

подвижной решетки, горизонтальной, в донной части дозатора, а также задвижки и оконечного разгрузочного шибера. Все вышеперечисленные

исполнительные элементы приводятся в действие гидроприводами, замкнутыми на единую гидравлическую систему. Горизонтальная задвижка и шибер,

помимо прочего, выполняют функцию затворов, препятствующих проникновению воздуха во внутреннюю полость реторты.

Уравновешивание состояния парогазовой фазы внутри реторты с параметрами окружающей среды реализуется в прототипе с помощью заслонки,

устанавливаемой в сбросной трубе и приводимой в действие сервоприводом. Управляющий сигнал формируется на основе показаний датчика давления.

Отклонение давления внутри реторты в ту или иную сторону от равновесного значения влечет за собой изменение положения заслонки и, в конечном

счете, возврат системы в исходное равновесное состояние.

Вода для охлаждения холодных газов перерабатывается, а излишки подсмольных паров сжигаются в горелке, что благотворно влияет на окружающую

среду. Эти пары могут также подаваться в печь.

Автоматическое управление всей установкой позволяет значительно сократить число рабочего персонала и, более того, делает работу не

вредной, приятной, простой и легкой.

При использовании данного метода, древесный уголь охлаждается в донной части реторты “холодными” газами и выгружается при температуре

воздуха окружающей среды. Этот уголь исключительного качества, совершенно чист и однороден, с очень высоким процентным содержания

углерода.

Метод LAMBIOTTE характеризуется тем, что в процессе карбонизации сгорают лишь подсмольные пары, а не уголь и дерево, что увеличивает

производительную мощность до 2-х раз.

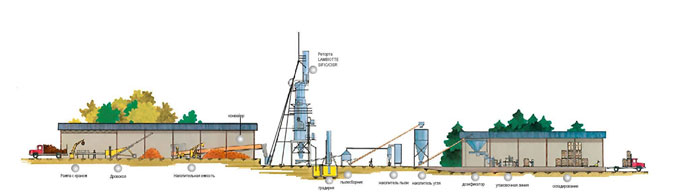

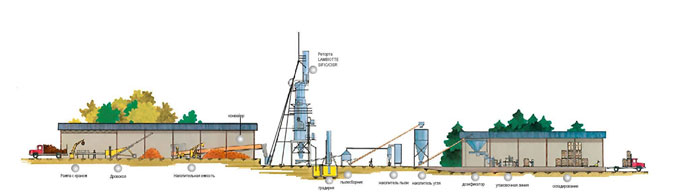

ОПИСАНИЕ ПРОИЗВОДСТВА

А: ПОДГОТОВКА ДРЕВЕСИНЫ

1. Подвоз древесины – цепной конвейер и гидравлический зажим.

2. Резка дерева – гидравлическая гильотина.

3. Колка дерева – гидравлическая пила.

4. Складирование дерева – подъемная тележка.

Б: АВТОМАТИЗИРОВАННЫЙ ПРОЦЕСС КАРБОНИЗАЦИИ

5. Подача нарезанных дров – ленточный конвейер и скип.

6. Обугливание древесины – реторта типа CISR.

7. Защита атмосферы – сжигание парогаза в камере сгорания.

8. Водная защита – переработка и цикл охлаждения.

В: КОНДИЦИОНИРОВАНИЕ ДРЕВЕСНОГО УГЛЯ

9. Обеспыливание древесного угля – циклон с мелким углем.

10. Складирование древесного угля – элеватор.

11. Просеивание древесного угля – дробилка.

12. Упаковка древесного угля – взвешивание, устройство для заполнения мешков.

13. Штабелирование мешков.

14. Складирование мешков – тележка с захватами.

15. Отправка древесного угля – грузовики.

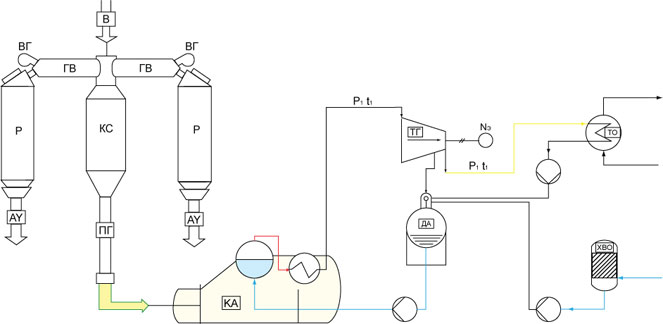

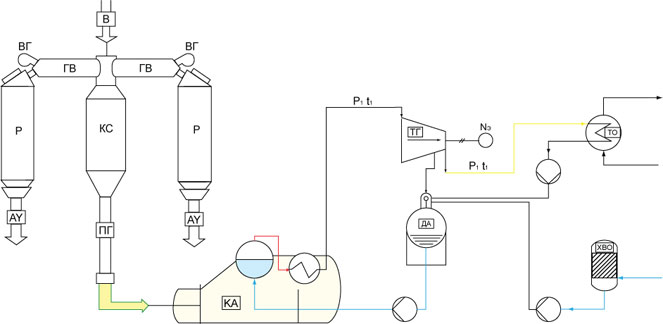

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСТВА

На базе реторты CISR 2000 компания «Balt Carbon» разработала техническое решение идеи одновременного производства электричества.

Суть процесса состоит в том, что с целью исключения интенсивного конденсатообразования и последующего неизбежного закоксовывания

транспортных магистралей, низкотемпературный парогаз отводится из реторт (Р) и доставляется в камеру сгорания (КС) по газоводам (ГВ),

оснащенным вспомогательными горелками (ВГ). Таким образом осуществляется двухступенчатая схема сжигания парогаза, которая решает проблемы

транспортировки и исключает необходимость оснащения котла–утилизатора (КА) предкамерой. На вход (КА) поступают высокотемпературные

продукты сгорания, теплосодержания которых, при одновременном задейстовании двух реторт, вполне достаточно, чтобы вести речь о

промышленных масштабах его утилизации.

Принципиальная схема биоэнергетического комплекса:

В таблице сведены данные о расходах V, низших теплотах сгорания Q и энергетических потенциалах q единичной реторты в зависимости от

исходной влажности древесины W.

|

1

|

15

|

1619

|

599

|

0.96

|

0.94

|

1.09

|

|

2

|

20

|

1439

|

721

|

1.007

|

1.17

|

|

3

|

25

|

1259

|

844

|

1.03

|

1.20

|

|

4

|

30

|

1079

|

966

|

1.011

|

1.18

|

|

5

|

40

|

719

|

1211

|

0.84

|

0.98

|

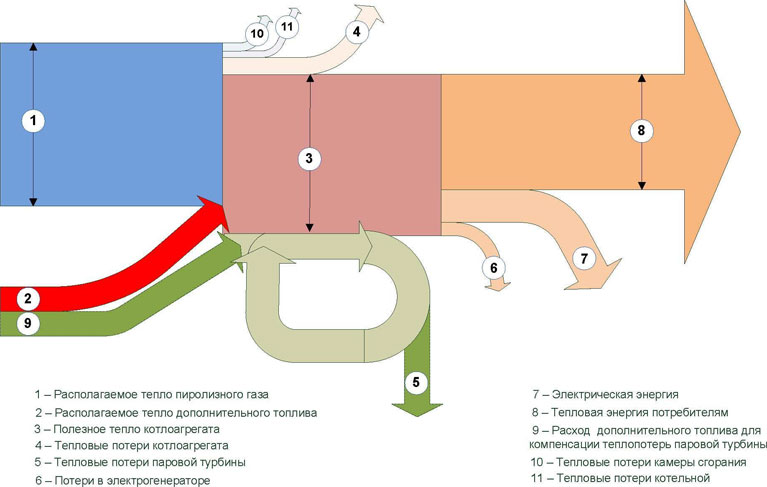

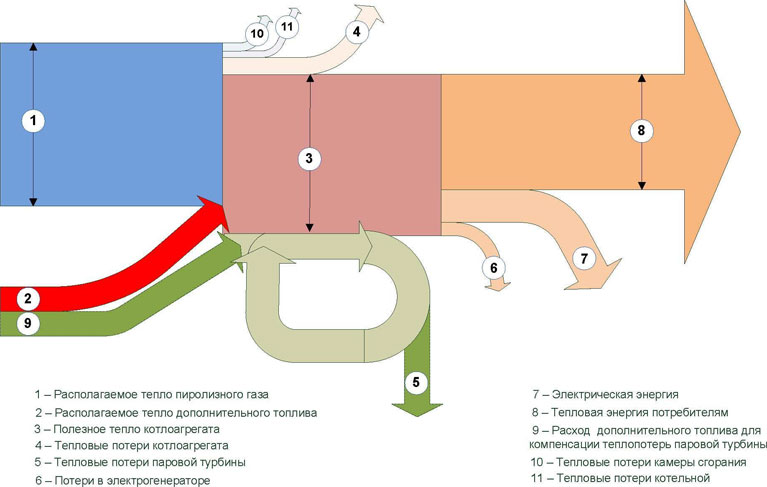

Отсюда следует, что в случае одновременного использования двух реторт речь может идти об энергетическом потенциале вплоть до Σq = 2.4 МВт.

Учет энергетического вклада от вспомогательных горелок доводит значение рассматриваемой величины до Σq = 2.6 МВт. Стабильность параметров

достигается автоматическим согласованием циклов карбонизации древесины в обеих ретортах. Комплектация биоэнергетического комплекса по

традиционной, с использованием турбогенератора, схеме гарантирует при вышеприведенном значении Σq возможность одновременного производства

электрической и тепловой энергии в объемах 0.5 МВт. час и 1.75 МВт. в час соответственно.

Диаграмма имеющихся энергетических потоков:

Технология LAMBIOTTE, по сравнению с другими процессами производства древесного угля, имеет ряд важных преимуществ:

-

Непрерывное, полностью автоматизированное производство;

-

Высокая эффективность рабочей силы;

-

Максимальный выход продукции;

-

Однородная структура и регулируемое качество;

-

Возможность использования дополнительной энергии или субпродуктов древесины.

Печи SIFIC/CISR производят от 2 000 тонн древесного угля в год, в зависимости от своих размеров. Они просты в эксплуатации. Могут перерабатывать древесину любого качества и вида. Использование энергии избыточных пиролизных паров имеет значительный энергетический потенциал.

Технология LAMBIOTTE полностью лишена основных недостатков традиционных методов и позволяет получать качественные угольные продукты с

минимальным ущербом для окружающей среды.