LAMBIOTTE tehnoloģijai, salīdzinot ar citām rāzošanas metodēm, ir vairākas svarīgas priekšrocības:

-

Nepārtraukts, pilnībā automatizēts ražošanas process;

-

Augsta darbaspēka produktivitāte un efektivitāte;

-

Liels kokogļu saražotais apjoms;

-

Viendabīga struktūra un kontrolējama kvalitāte;

-

Iespēja izmantot papildu iegūto enerģiju vai koksnes blakusproduktus.

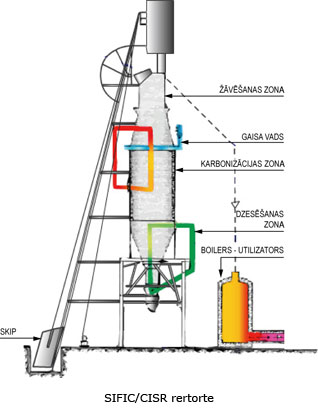

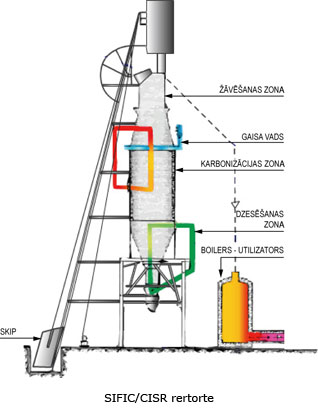

SIFIC/CISR tipa krāsns ražo no 2000 līdz 6000 tonnām kokogļu gadā, atkarībā no tās izmēra. Retortes ir vienkāršas ekspluatācijā un var

pārstrādāt koksni jebkura veida un kvalitātes. Pārpalikuma pirolīzes tvaiku lietošanai ir ievērojamais enerģijas potenciāls.

LAMBIOTTE tehnoloģijai nav raksturīgu tradicionālo tehnoloģiju trūkumu, un tā ļauj iegūt kvalitatīvus kokogļu produktus ar minimālu

kaitējumu apkārtējai videi.

IEVADS LAMBIOTTE PIROLĪZES METODĒ

LAMBIOTTE tehnoloģijas raksturīgākā iezīme ir tā, ka viss koksnes pirolīzei nepieciešamais siltums ģenerējās pašas retortes iekšienē,

pirolīzes tvaiku gāzes produktu degšanas rezultātā mijiedarbībā ar gaisa skābekli. Gaiss no apkārtējās vides tiek ievadīts reakcijas zonā

tādā apjomā, kas garantē noteiktu daļu tvaika un gāzveida pirolīzes produktu sadegšanu, heterogēnas reakcijas gaisa skābekļa ar

oglekli tiek izslēgtas. Tā rezultātā LAMBIOTTE tehnoloģijā gāzes tvaika fāze iekškameru procesos tiek efektīvi izmantota karbonizācijas

zonas karsēšanai un iekraujamās koksnes izžāvēšanai, un, izejot caur šķidruma gāzes skrūberi, kokogļu daļas atdzesēšanai pirms izkraušanas.

Process ir pilnībā automatizēts. Turklāt, šī kontroles programmatūras sistēma ir funkcionāli papildināta ar operatīvās kontroles un

novērošanas sistēmu, kas notiek dialoga režīmā.

Temperatūras režīms SIFIC/CISR retortē tiek nepārtraukti kontrolēts sešās svarīgākās zonās ar Ni-Cr termoelementu palīdzību. Noteicošā

ir temperatūra karbonizācijas zonā, bet uzdodamā – temperatūra reakcijas zonā, kur notiek vadāms gaisa jaukšanas process un pirolīzes

tvaikveida un gāzveida produktu daļas sadegšana. Uzdodamās temperatūras līmeni nosaka reakcijas zonā ieplūdošā gaisa daudzums, ko

automātiski regulē gaisa sprauslu sistēmā iebūvētās vārpstas ar servopievadiem. Pirolīzes tvaikveida un gāzveida produktus reakcijas

zonā piegādā cirkulācijas ventilators. Pēdējais veido arī iekškameras plūsmu, kas sasilda visu karbonizācijas zonu līdz vajadzīgam

temperatūras līmenim.

Koksnes karbonizācijas procesa pabeigšanās līmenis retortē tiek noteikts automātiski. Gamma staru devējs reģistrē cietās fāzes sarukšanas

līmeni retortes iekšienē. Kad sarukšana sasniedz kontroles līmeni, tiek dots signāls kārtējās koksnes devas iekraušanai retortē. Izejvielu

piegādi retortē nodrošina automātiski atverot retortes gala aizslēgu. Jaunpiegādātās koksnes daudzumu dozē pacēlāja svaru kauss.

Pakāpenisku cietās fāzes pārvietošanu retortes iekšienē līdz pat izkraušanai nosaka programma un operatīvi realizē ar kustīgu horizontālo

resti dozatora apakšdaļā, kā arī ar vārsta un izkraušanas aizbīdņa palīdzību. Visus augstāk minētos izpildelementus

iedarbina hidropiedziņas, kas apvienojas vienotā hidrosistēmā. Pie tam horizontālais vārsts un aizbīdnis kalpo kā aizvars, kas neļauj

gaisam iekļūt retortes iekšienē.

Tvaika-gāzes fāzes stāvokļa retortes iekšienē līdzsvarošanu ar vides parametriem realizē prototipā ar izvades caurulē uzstādītā un

servopiedziņas iedarbinātā aizbīdņa palīdzību. Vadības signāls veidojas pamatojoties uz spiediena devēja rādījumiem. Spiediena novirze

retortes iekšienē vienā vai otrā pusē izraisa aizbīdņa stāvokļa maiņu un sistēmas atgriešanos līdzsvara sākumstāvoklī.

Auksto gāzu atdzesēšanas ūdeni pārstrādā, un darvas tvaiku pārpalikumus sadedzina deglī, kas labvēlīgi ietekmē vidi. Šos tvaikus var arī

ievadīt krāsnī.

Visas iekārtas automātiskā vadība ļauj ievērojami samazināt darba personāla skaitu, turklāt padara darbu par nekaitīgu, patīkamu,

vienkaršu un vieglu.

Izmantojot šo metodi kokogles atdzēsē retortes dibendaļā ar “aukstajām gāzēm”, un izkrauj vides temperatūrā.

Šīm oglēm ir izcila kvalitāte, tās ir pilnīgi tīras un viendabīgas, ar augstu oglekļa procentu saturu.

LAMBIOTTE metodi raksturo tas, ka šajā procesā sadeg tikai darvas tvaiki, nevis ogles un koksne, kas palielina ražošanas

jaudu līdz pat divām reizēm.

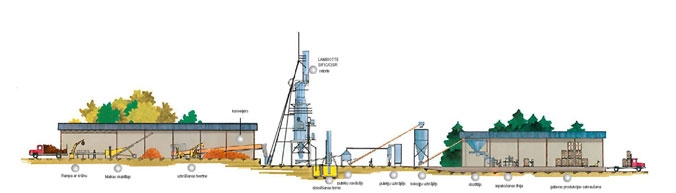

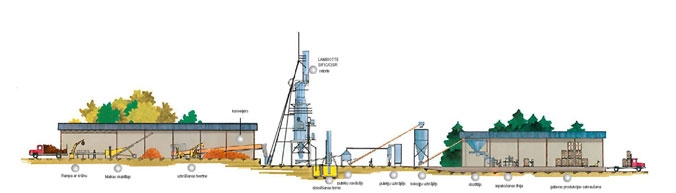

Ražošanas process

A. Koksnes sagatavošana.

1. Koksnes piegāde – ķēdes transportieris un hidrauliskā skava.

2. Koksnes ciršana – hidrauliskā giljotīna.

3. Koksnes skaldīšana – hidrauliskais šķeltnieks

4. Koksnes izkraušana – autokrāvējs.

B. Automātiskā karbonizācija.

5. Sagrieztās malkas padeve – lenšu transportieris un skips.

6. Koksnes pārogļošana – CISR tipa retorte.

7. Vides aizsardzība – tvaika gāzes sadedzināšana sadegšanas kamerā.

8. Ūdens aizsardzība – pārstrāde un dzesēšanas cikls.

C. Kokogļu kondicionēšana.

9. Kokogļu atputekļošana – ciklons ar smalko ogli.

10. Ogles izkraušana noliktavā – elevators.

11. Kokogļu sijāšana – kretulis.

12. Kokogļu iepakošana – svēršana, maisu fasēšanas ierīce.

13. Maisu krāvums kaudzēs.

14. Maisu izkraušana noliktavā – ratiņi ar skavām.

15. Kokogļu transportēšana – kravas automašīnas.

ELEKTRĪBAS RAŽOŠANAS TEHNOLOĢIJA

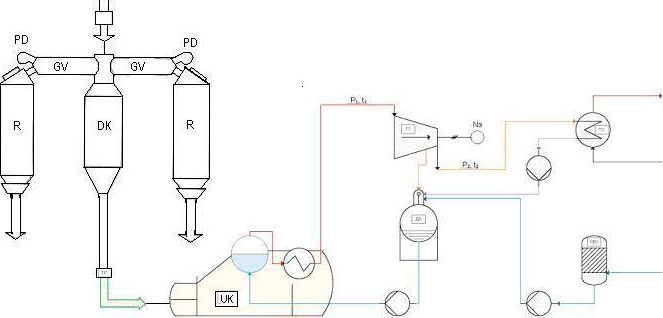

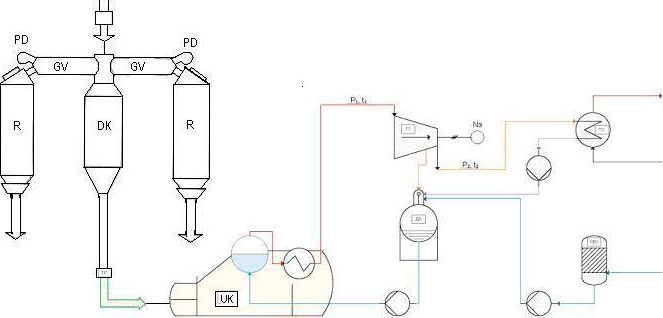

Uz CISR 2000 tipa retortes bāzes kompānija “Balt Carbon” izstrādājusi elektrības vienlaicīgas ražošanas tehnisko risinājumu.

Procesa būtība ir sekojošā - lai izvairītos no intensīva kondensāta veidošanās un turpmākas nenovēršamas maģistrāļu vadu aizkoksēšanās,

zemas temperatūras tvaika gāzi izvada no retortēm (R) un pievada degkamerā pa gāzes vadiem (GV), kas aprīkoti ar palīgdegļiem (PD).

Tādā veidā īsteno divpakāpju pirolīzes tvaika gāzes sadegšanas shēmu, kas risina transportēšanas problēmas un izslēdz nepieciešamību

aprīkot utilizācijas katlu (UK) ar priekškameru. Pa (КА) ieeju ieplūst augstās temperatūras sadegšanas produkti, kuru siltumietilpība,

darbojoties abām retortēm, pilnīgi pietiekama, lai runātu par tās utilizāciju rūpnieciskos mērogos.

Principiālā bioenerģijas kompleksa shēma:

Tabulā apkopotas ziņas par vienības retortes izdevumiem V, zemākiem degšanas siltumiem Q un enerģētiskiem potenciāliem q atkarībā no

koksnes sākummitruma W.

|

1

|

15

|

1619

|

599

|

0.96

|

0.94

|

1.09

|

|

2

|

20

|

1439

|

721

|

1.007

|

1.17

|

|

3

|

25

|

1259

|

844

|

1.03

|

1.20

|

|

4

|

30

|

1079

|

966

|

1.011

|

1.18

|

|

5

|

40

|

719

|

1211

|

0.84

|

0.98

|

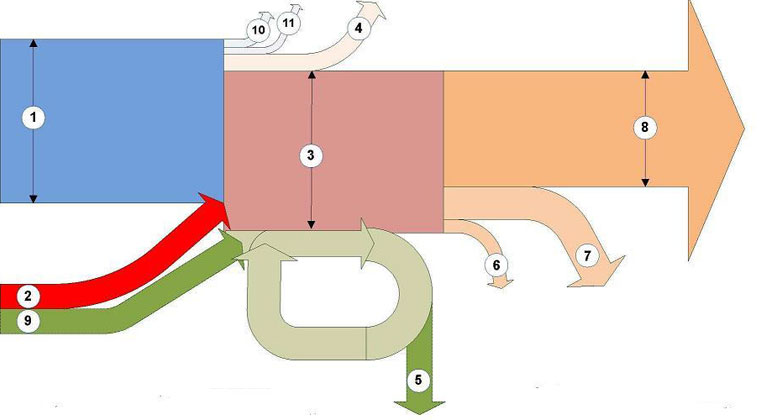

No tā izriet, ka vienlaicīgi izmantojot divas retortes, runa var iet par enerģētisko potenciālu līdz pat Σq = 2,4 MW. Ņemot vērā divu

papilddegļu enerģiju šis lielums sasniedz līdz pat Σq = 2,6 MW. Parametru stabilitāte tiek panākta automātiski saskaņojot koksnes

karbonizācijas ciklus abās retortēs. Bioeneģētiskā kompleksa komplektācija pēc tradicionālās shēmas, izmantojot turboģeneratoru, pie

augstāk minētā Σq lieluma garantē iespēju vienlaicīgi ražot elektroenerģiju un siltumenerģiju attiecīgi 0,25 MW stundā un 1,75 MW stundā.

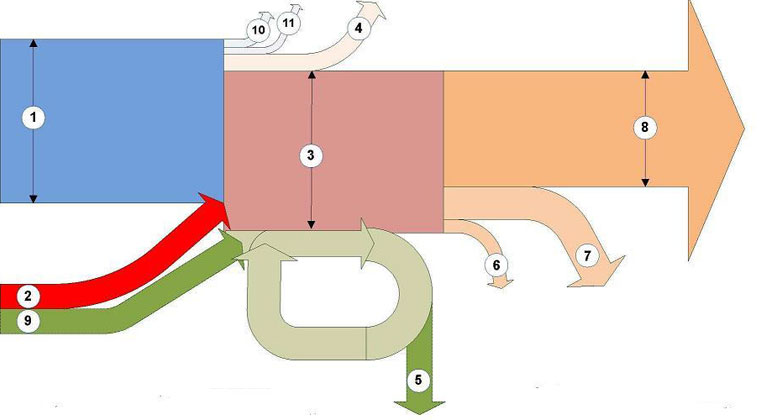

Esošo enerģētisko plūsmu diagramma:

|

1 – Izvietojamais pirolīzes gāzes siltums

|

7 – Elektroenerģija

|

|

2 – Izvietojamais papildkurināmā siltums

|

8 – Siltumenerģija patērētajiem

|

|

3 – Katlagregāta lietderīgais siltums

|

9 – Papildkurināmā patēriņš tvaika turbīnas siltuma zudumu kompensācijai

|

|

4 – Katlagregāta siltuma zudumi

|

10 – Degkameras siltuma zudumi

|

|

5 – Tvaika turbīnas siltuma zudumi

|

11 – Katlu telpas siltuma zudumi

|

|

6 – Elektroģeneratora zudumi

|

|